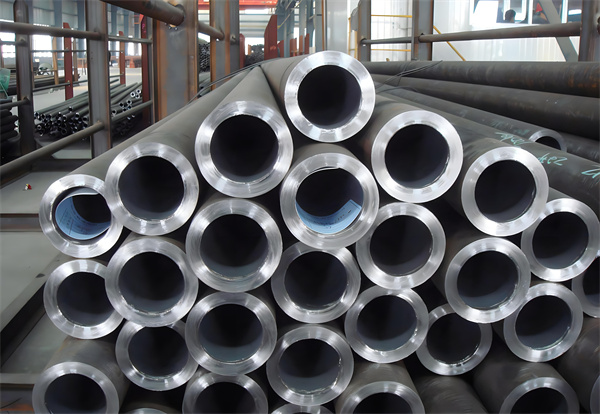

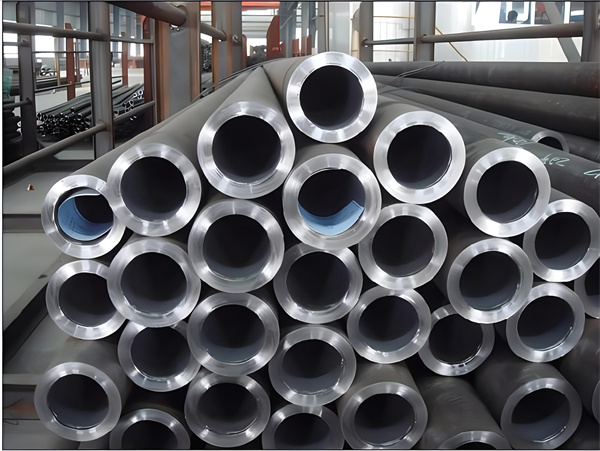

焦作无缝钢管,一种广泛应用于石油、天然气、化工、电力、建筑等各个领域的重要材料,其生产工艺的精细程度和产品质量直接关系到这些行业的发展和运行。本文将详细介绍焦作无缝钢管的生产工艺,带您了解其背后的科技奥秘。

焦作无缝钢管的生产主要包括炼钢、轧制、穿孔、热轧、冷拔或冷轧、热处理等步骤。每一个步骤都需要精确控制,以确保最终产品的质量和性能。

首先是炼钢环节。炼钢是焦作无缝钢管生产的基础,主要任务是通过控制碳含量、硫含量、磷含量等元素的比例,达到焦作无缝钢管的基本性能要求。炼钢过程中,需要加入各种合金元素,如铬、镍、钼等,以提高焦作无缝钢管的耐腐蚀性、强度、韧性等性能。

接下来是轧制环节。在炼钢完成后,需要将钢锭加热到一定的温度,然后通过轧机进行轧制,形成焦作无缝钢管的初步形状。轧制过程中,需要控制轧制温度、轧制压力等参数,以保证焦作无缝钢管的尺寸精度和内部组织。

穿孔环节是形成焦作无缝钢管内孔的关键步骤。在穿孔过程中,需要使用穿孔机将轧制好的管坯穿成孔,形成焦作无缝钢管的基本形状。穿孔过程中,需要控制穿孔速度、穿孔温度等参数,以防止焦作无缝钢管的内壁产生裂纹或折叠。

热轧、冷拔或冷轧环节是进一步调整焦作无缝钢管尺寸和性能的步骤。热轧是在高温下进行轧制,可以进一步提高焦作无缝钢管的尺寸精度和内部组织。冷拔或冷轧则是在较低的温度下进行,可以进一步提高焦作无缝钢管的精度和表面质量。

最后是热处理环节。热处理是调整焦作无缝钢管组织和性能的重要手段。通过控制加热温度、保温时间、冷却速度等参数,可以改变焦作无缝钢管的组织结构,进一步提高其力学性能、耐腐蚀性、抗疲劳性等。

总的来说,焦作无缝钢管的生产工艺是一个复杂而精细的过程,需要严格控制每一个步骤的参数和操作。只有这样,才能生产出高质量、高性能的焦作无缝钢管,满足各个领域的需求。随着科技的进步和工艺的优化,焦作无缝钢管的生产工艺将不断提高,为各行各业的发展提供更有力的支持。

17852666629

17852666629 17852666629

17852666629 694736884@qq.com

694736884@qq.com 山东省聊城市开发区兴隆钢材市场

山东省聊城市开发区兴隆钢材市场

客服1

客服1  客服2

客服2